Thông số dây chuyền sản xuất gạch không nung D10

|

Công suất thiết kế |

100 000m3/năm (cho sản phẩm gạch 400x200x200mm) |

|

Chù kỳ tạo hình |

15 ÷ 25 giây |

|

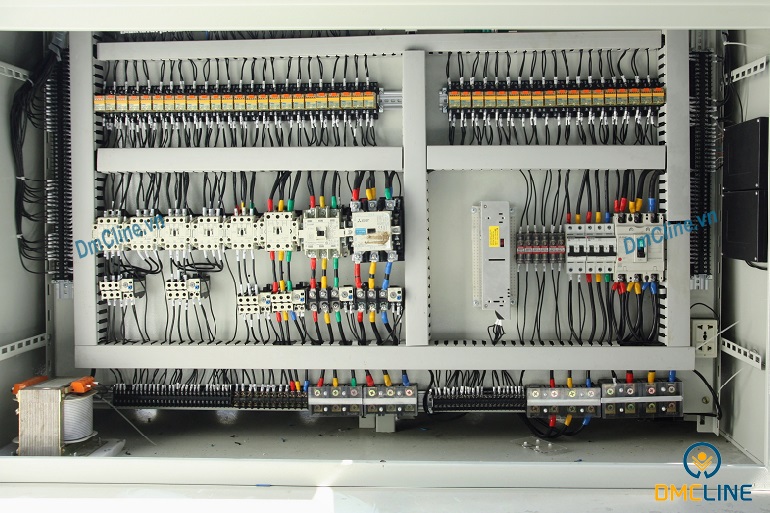

Công suất điện |

202.4 Kw |

|

Cơ chế rung ép |

Rung bệ |

|

Khay đỡ gạch |

Nhựa: 1350x1100x35mm, Thép: 1350x1100x12mm |

|

Bảo hành |

12 tháng |

|

Sản xuất tại |

DmC Việt Nam |

|

Nhân sự |

12 người/2 ca (bao gồm cả bốc xếp) |

|

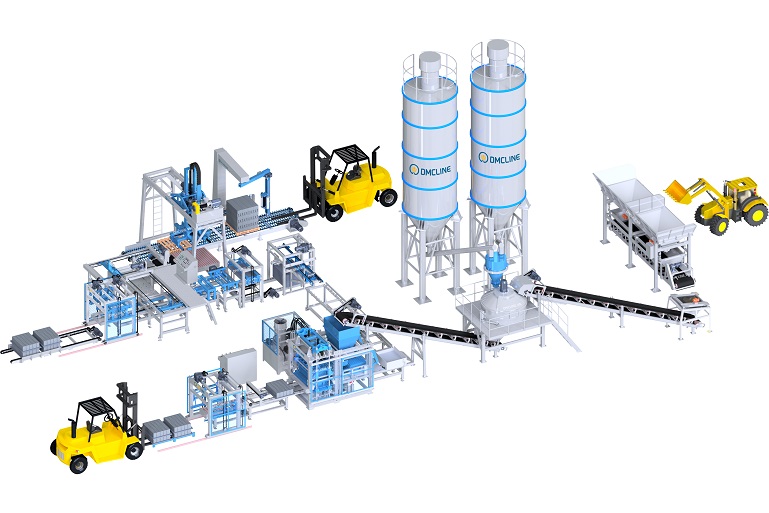

Diện tích nhà máy |

7 695 m2 (bao gồm cả bãi thành phẩm) |

Công nhân vận hành dây chuyền D10 - G3

|

Quản lý nhà máy |

1 Người |

|

Vận hành máy |

4 Người |

|

Lái máy xúc lật |

2 Người |

|

Lái xe nâng |

4 Người |

|

Xếp gạch non |

0 Người |

|

Thu dọn vệ sinh |

1 Người |

Diện tích nhà máy dây chuyền D10 - G3: 7 695m2

|

Nhà xưởng đặt máy |

864 m2 |

|

Khu vực phơi gạch non |

1 260 m2 (cho 16h) |

|

Bãi chứa thành phẩm |

2 556 m2 |

|

Bãi chứa nguyên liệu đầu vào |

1 653 m2 |

|

Văn phòng và công trình khác |

427 m2 |

|

Sân đường nội bộ và cây xanh |

935 m2 |

Mô tả công nghệ sản xuất gạch không nung D10 - G3

(1) Silo: Là kho chuyên dụng chứa xi măng. Ngoài kết cấu thép vững chắc còn có hệ thống lọc bụi, xục khí chống tắc và van an toàn.

(2) Máy phối liệu: Gồm hai hoặc ba phễu chứa nguyên liệu. Sau khi nguyên liệu được cấp đầy vào các phễu, sẽ được định lượng chính xác trước khi đưa vào máy.

(3) Băng tải xiên: Có nhiệm vụ chuyển nguyên liệu đã cân định lượng lên máy trộn.

(4) Vít tải: Chuyển xi măng và tro bay chứa trong silo lên thiết bị cân.

(5) Thiết bị cân xi măng và tro bay: Gồm thùng chứa và cân định lượng. Số liệu cân sẽ hiển thị về trung tâm điều khiển giúp cho công nhân dễ theo dõi quá trình sản xuất.

(6) Máy trộn: Các cốt liệu (đá mạt, cát, xỉ nhiệt điện…), nước và xi măng sau khi định lượng được máy trộn đều theo thông số cài đặt.

(7) Băng tải xiên: Chuyền nguyên liệu sau khi trộn lên máy chia liệu.

(8) Máy chia liệu: Lưu trữ và phân phối nguyên liệu sau trộn cho máy tạo hình.

(9) Máy cấp khay: Có nhiệm vụ đưa khay (pallet) vào máy tạo hình để đỡ gạch và đẩy khay gạch ra máy chuyển gạch.

(10) Máy tạo hình: Được thiết kế tích hợp ép, ép rung và ép rung cưỡng bức. Tạo ra lực rung ép lớn để định hình những viên gạch có chất lượng cao và đồng đều.

(11) Máy chuyển gạch: Làm sạch bề mặt và vận chuyển khay gạch ra máy xếp gạch.

(12) Máy xếp gạch: Nhận khay sản phẩm từ máy chuyển gạch. Xếp vào pallet gỗ sau đó xe nâng đưa gạch ra phơi.

(13) Máy xếp khay: Nhận khay từ xe nâng hoặc xe kéo gạch; tự động cấp vào máy cấp khay (máy này thay cho một công nhân cấp khay).

(14) Máy làm mát: Làm mát dầu thủy lực bằng hệ thống bơm nước tuần hoàn.

(15) Máy nhận khay gạch: Nhận chồng khay gạch từ xe nâng, băng tải xích chuyển các chồng khay gạch vào vị trí máy dỡ khay.

(16) Máy dỡ khay: Dỡ lần lượt từng khay gạch sang máy đẩy khay gạch.

(17) Máy đẩy khay gạch: Đẩy khay có gạch đến vị trí máy dồn gạch ngang, đồng thời đẩy khay không chứa gạch sang máy lật khay.

(18) Máy dồn gạch ngang: Tách và chuyển gạch từ máy đẩy khay gạch sang máy dồn và lật gạch.

(19) Máy dồn và lật gạch: Dồn và lật gạch nằm xuống và chuyển sang vị trí chờ xếp.

(20) Máy gắp gạch: Gắp gạch từ vị trí chờ xếp sang vị trí đóng kiện.

(21) Máy chuyển kiện gạch: Sau khi gạch xếp thành kiện máy có nhiệm vụ chuyển kiện gạch ra để xe nâng mang ra bãi thành phẩm.

(22) Máy lật khay: Đảo lại khay và vệ sinh khay.

(23) Máy thu khay: Nhận khay từ máy lật khay và xếp thành từng khối.

(24) Máy tải khối khay: Tải khối khay sang máy xếp khay để thực hiện chu trình tiếp theo. Hoặc ra vị trí xe nâng.

(25) Máy quấn nilon: Quấn nilon song dùng xe nâng để nâng gạch ra bãi thành phẩm.

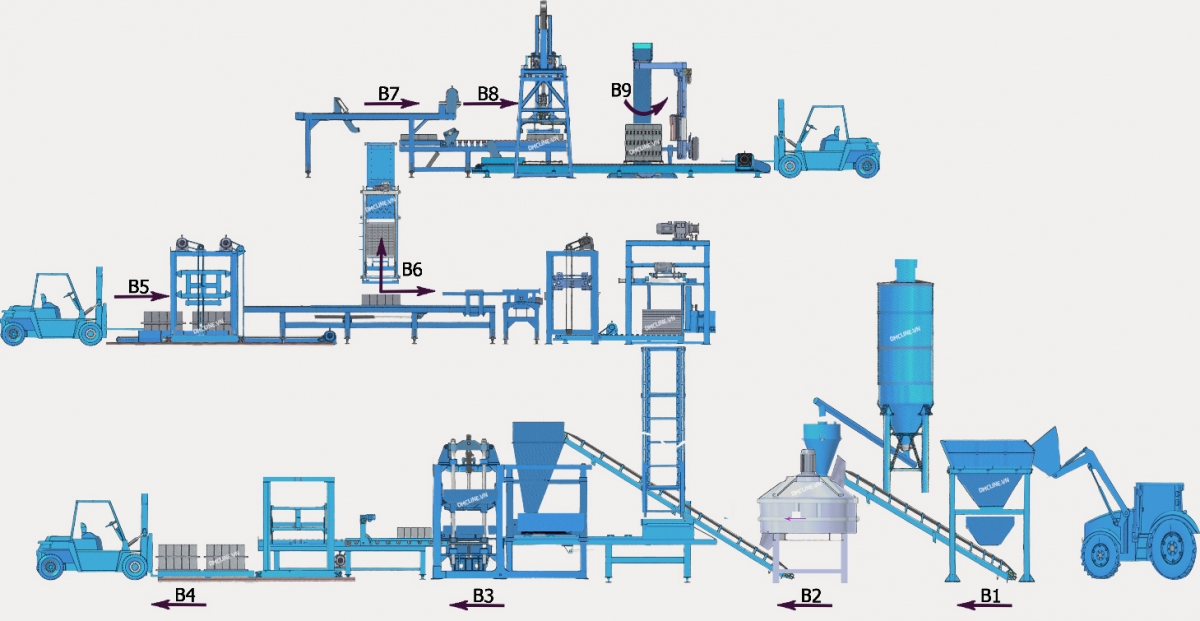

Quy trình sản xuất gạch không nung D10 - G3

Bước 1: Máy xúc lật cấp nguyên liệu (đá, cát, tro sỉ…) vào các phễu để cân.

Bước 2: Nguyên liệu sau khi cân được đưa vào trộn đều cùng với xi măng và nước.

Bước 3: Máy rung ép tạo hình gạch theo khuôn mẫu. Trong quá trình này, công nhân phải thường xuyên kiểm tra để kịp thời điều chỉnh máy nhằm hạn chế sản phẩm lỗi.

Bước 4: Sau quá trình tạo hình, gạch được nâng ra sân phơi từ 18h đến 24h rồi tiến hành xếp kiện, đóng gói.

Bước 5: Máy nhận khay gạch nhận gạch sau khi đã phơi từ 18 đến 24h; sau đó máy dỡ khay dỡ lần lượt từng khay sang máy đẩy khay.

Bước 6: Máy đẩy khay có gạch đến vị trí máy dồn gạch ngang, đồng thời đẩy khay không chứa gạch sang máy lật khay; Máy thu khay xếp khay thành chồng và đưa khay về vị trí để thực hiện chu trình tiếp theo.

Bước 7: Máy dồn và lật gạch nằm xuống, sau đó chuyển sang vị trí băng tải chờ xếp.

Bước 8: Máy gắp gạch từ vị trí chờ xếp để xếp thành kiện (kiêu gạch).

Bước 9: Sau khi gạch được xếp thành kiện. Quấn nilon rồi mang ra bãi dưỡng. Sau 15 đến 28 ngày có thể xuất bán sản phẩm.

Khách hàng sử dụng dây chuyền D10

Click tại đây:

.jpg)